打印中的常见问题及解决方案

发布时间:

2013-10-17

一、套印不良

现象:多色印刷时,在先印刷好的油墨皮膜上在印刷油墨,产生排斥现象。又,第二色把第一色粘下来,产生逆套印的现象。

原因:前面的油墨干燥不充分,后面的油墨干燥太快,造成印刷瞬间粘性过大所致,印刷时粘着性大而引起一般光泽油墨容易发生套印不良现象,有时相邻色油墨的相溶性差时也出现这种情况。

对策:1 . 印版

1.雕刻版较腐蚀版容易引起故障。

2. 增加后版面颜色版深

2 . 印版阶段

1.使用快干稀释剂,使油墨干燥加快或加强前一色加热干燥。

2.使用慢干稀释剂使后面油墨干燥变慢,同时在不出现流水纹的情况下降低油的粘度

3.后面颜色的刮刀位置向压印方向靠近,减轻印压,提高印刷速度。

4.向第二色的版面吹风。

二 、起泡

现象:印刷物时油墨槽中产生起泡,气泡溢出来,阻碍油墨循环。出现斑驳或抛光等现象,影响印刷物质量,前面现象比较易消除,但是有气泡又大又多,泡量少但是很难消除

原因:油墨的表面张力太大,油墨循环装置有缺陷。

对策: 1 .把油墨粘度调整在适当范围。

2 .添加消泡剂。但添加过量会损害附着力和复合性,注意有时会出现反作用,反而更显著发泡。

3.防止循环装置中空气被冲进油墨。

4.消除循环装置中油墨的落差和油墨不流动的地方。

三、斑驳

现象:印刷物的满版部分印刷不平滑,出现斑点状摸样,降低印刷效果。

原因:1. 印刷速度慢,油墨干燥慢。

2. 油墨太稀。

3. 触变性大的油墨容易引起斑驳现象。

4. 水性凹版油墨对板辊和纸张润湿性不好,容易出现斑驳现象。

5. 静电影响。

对策:1. 改良油墨的流动性。

2. 使用快干溶剂。

3. 在可能是限度内,提高印刷速度。

4. 选用吸油量少的颜料。

5. 减少静电引起的问题。

6. 选择印版种类和网屏角度。

通常 改善

制版法 腐蚀版 雕刻版

网屏角度 45度 15—30度

版深 〉32µ 28µ

压辊硬度 70---80度

四、堵版

现象:印刷时在印版网点中的油墨干燥,至使印刷物出现网点残缺的现象。

原因:1. 油墨干燥过快。

2. 油墨中连接料的在溶解性差,印刷后版辊网点中的油墨不能完全溶解,造成恶性循环在印刷中从纸张和薄膜中出来的灰尘混入油墨中也是堵版原因。

对策:1. 使用慢性赶溶剂。但干燥慢对印刷后工序造成的影响,值得注意。

2. 使用溶解力好的溶剂。

五、吸水变质

现象:长时间印刷时,树脂在油墨中出现析出胶化,引起光泽变化,转移不良,堵版等现象

原因:印刷时空气中的水分慢慢混入油墨中,长时间印刷时油墨的溶解性变差,是此现象的原因。含醇类的硝化面型油墨出现较多。特别是在高湿度,印刷面积小,油墨消耗量少的场合容易引起此现象。

对策; 1. 油墨槽要封密好,减少与空气接触面积。

2.加入能和水相容的溶剂(如醋酸乙脂,溶纤剂)。

3. 追加新墨,避免旧墨重复使用。

六、白化

现象:干燥中油墨皮膜白化,印刷面的光泽,接着,强度等性能变化的现象。一旦发生变化则没有补救措施。

原因:当转移到薄膜表面的油墨干燥时,溶剂的蒸发平衡被破坏,导致树脂不溶解、白浊、局部胶化,称为[树脂白化]。同时干燥过程中溶剂挥发吸热,层膜表面很冷,空气中的水分混入油墨涂层中引起胶化,称为[水白化]。通常白化指的是[水白化]。故障多发生的含醇类多的硝化面型油墨,高湿度的环境下容易发生。

对策;1. 提高印刷机的干燥能力。

2. 调整印刷车间的湿度和温度。

3. 减少醇类溶剂的含量。

4. 添加少量慢干溶剂(如溶纤剂,醋酸丁脂)

七、火山口现象

现象;印刷面或光油面产生火山口状的凹凸,引起图层面粗糙,光泽低下。

原因:此现象容易发生在热固化型光油,干燥初期阶段涂层受热过强,是表层形成干燥皮膜,下层的溶剂不能顺利溢出而冲破表面层皮膜,形成火山口现象。

对策:过激的热风干燥只使表面干燥,产生逆效果,烘箱的温度最好是“低温-高温-低温”拱门型温度分布。从油墨和光油方面考虑,使用慢干溶剂使表面皮膜难形成。

八、臭气

现象:印刷作业时产生臭气,或印刷物本身发出臭气,引起操作者不快感觉。

原因; 树脂中添加剂和溶剂的臭气,丙稀酸树脂的臭气或颜料中活性的臭气是此情况的原因。在印刷作业中和普通情况不一样的气味会引起不快,如出版印刷中的酯类溶剂和包装中的酮类溶剂。印刷物的臭气是由残留溶剂,薄膜接着剂,复合树脂引起的。

对策:1. 不要用气味大的连接料和增塑剂。

2. 提高干燥能力,用新鲜空气吹走溶剂蒸汽。

3. 少用慢干溶剂。

4. 万一发生臭气,采用印刷物再干燥,通风等补救措施。

九、沉淀

现象:颜料发生沉淀导致色变化现象,颜料沉淀可造成脏版和堵版等故障。

原因:1. 颜料在连料里的分散性差,颜料发生凝聚。

2. 颜料分散(研磨)不充分而发生沉淀。这种情况沉淀较硬。

3. 粘度过低,连接料对颜料无保持力,搅拌效果差,导致沉淀。

对策:1.使用凝聚防止剂和沉淀防止剂。

2.颜料(研磨)充分。

3. 使用互溶性好的颜料和连接料。

4. 使用前罐内油墨要搅拌均匀。

十、背透

现象:油墨在印刷物理面渗透现象。

原因:1.印刷基材的渗透性大。

2.油墨的粘度低。

3.油墨干燥不良。

4.油墨的流动性差。

对策; 1.使用快干溶剂并提高印刷速度。

2.提高印刷粘度。

3.提高机器的干燥能力。

4.改用流动性好的油墨。

十一、抛光

现象:因为油墨转移不良,印刷表面产生抛光现象。

原因:1.油墨黏度高

2.刮刀的刮墨性能差。

3.有风吹印版使油墨转移差。

对策:1.降低油墨印刷黏度。

2.刮刀刀刃伸长。

3.加入慢干溶剂。

4.确认压辊的硬度

5.吹风不能直接或间接吹到印版上。

6. 溶剂排放用的移动排气扇的位置也是造成故障的原因。

十二、胡须(静电须)

现象:图像和文字边缘出现短毛状油墨丝的现象。

原因: 油墨粘度过低或印版网过深、压印滚筒压力过大造成。静电引起的情况较多。

对策:防止静电。

1. 在印刷现场洒水或放水蒸气,降低印刷现场温度并使湿度变大。

2. 使用消除静电器材,对机器上的导辊采取接地措施,防止它与轴承部分润滑油接触而绝缘。

3. 把醇类、丁酮、丙酮等作为防静电剂添加效果显著。但此类物质会使油墨接着强度变差。

十三、接着不良

现象: 油墨在印刷基材上无附着力的现象。现在由于油墨的改良,这种现象已不存在。油墨的附着力测定通常使用胶带剥离法,判定标准由公司确定。

原因:1.使用油墨类型错误,或作为油墨连接料的树脂不足、树脂本身的黏结合力较差。

2.基材表面处理度不够。

3.添加剂等涂布。

4.薄膜吸湿。

5.油墨白化或吸湿变质。

6.印刷时加热不足。

7.印墨过稀或旧墨的溶剂失去平衡。

对策:1.添加调墨油等,增加树脂成分。

2.尽量以高浓度条件印刷。

3.更换油墨。

4.避免以上其他情况发生。

十四、 针孔

现象:印刷面出现针孔状的油墨转移不良现象。

原因;1.油墨对薄膜湿润不良的场合。

2.油墨使用硅酮类类添加剂的场合,当添加剂过量或在油墨中分散不充分时容易发生此现象。而现在由于基材的改良,出现针孔故障较少。

对策:1、选定适合基材的溶剂

2、确认添加剂的添加量,保持适当粘度

十五、 流水纹、溢出

现象:油墨是实地部分出现流水样的斑纹,油墨从图案部分溢出的现象。

原因; 1.油墨的粘度过低。

2.油墨的流动性不好。

对策: 1.加入原墨或充填剂来提高黏度。

2.提高印刷速度。

3.把刮刀刀刃的角度变成锐角。

4.版过深的场合把版改浅。

5.改良油墨的流动性。

十六、 斑点

现象:凹版网点的油默转移不良,印刷物出现斑点状网点残缺现象。网点小和高光部分较多出现。

原因:1.基材表面凹凸不平,和版辊的网点接触不良。

2.印压低。

3油墨黏度高。

4.油墨干燥快。

5.堵版或印版磨耗大。

对策: 1.选用平滑行好的基材,对粗面的基材使用静电吸墨印刷方式,效果较好。

2.加大印压。

3.对应印刷速度降低印刷黏度。

4.使用慢干溶剂降低干燥速度。

5. 清洗印版,磨耗大的版重做

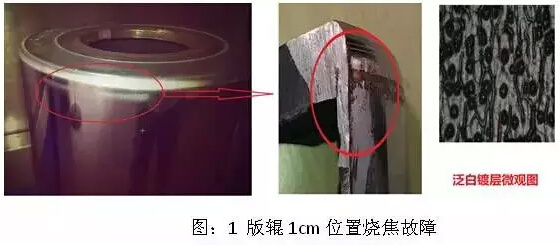

十七、筛网现象

现象:本来连续一样的实地部分出现筛网状的现象。

原因: 1.油墨原因

① 油墨粘度高,难进入印版网点。

② 干燥过快,失去流动性。

③ 油墨不足。

2.版锟原因

① 版的质量差。

② 版辊偏心。

③ 镀鉻不良

3.刮刀压力过大

4.印压不够。

对策;1.使用慢干溶剂调整黏度和干燥速度。油墨不足,调整油墨槽内油墨量。

2.由于版混原因引起的难解决,只能改良印版。

3.调整刮刀和压辊的压力。

十八、卷曲

现象; 基材印刷面卷曲的现象

原因:1.基材上油墨皮膜厚而引起。

2.实地部分容易出现卷曲,油墨连接的柔软性,基材厚度和含水量会影响卷曲现象。

对策:1.添加增塑剂以增加连接的柔软性

2.用水蒸汽增加印刷物的水分。

3.在基材背面涂上水、水---甘油溶液等卷曲防止剂。

十九、静点故障

现象: 塑料薄膜通过印刷机时产生静电,而引起印刷故障。图案部分周围产生丝状须称作“胡须”,实地部分承斑驳状,或油墨转移不上,产生空白部分。积蓄的静电而引起火花是火灾的原因。

原因:电阻高的物质发生摩擦,或和其他物体接触,剥离时产生静电,纸和塑料薄膜属不良导电体,通过印刷机时本身带静电。

对策:1. 提高室内的空气湿度。

2. 印刷后,使薄膜里面与除静电器接触

3.导辊也要除静电。

4. 提高油墨的印刷粘度。

二十 、犁地模样

现象:油墨叠印部分,第二色油墨转移到第一色的干燥墨层时,第一色油墨再溶解,部分混入第二色油墨里面的现象,使用聚酰胺树脂的油墨由于聚酰胺的再溶解性好容易引起这种现象。

原因:受油墨的粘度,干燥速度、版深影响而发生。

对策:1. 版深改浅会变好。

2. 印刷阶段的处理方法

①提高第二色油墨的印刷粘度。

②缩短干燥时间。

A. 使用快干剂。

B. 提高印刷速度。

C. 印刷后马上吹热风。

二十一、套正不良

现象:多色印刷场合,印刷位置不正,产生错位,空白的现象。

原因:操作过程有问题或自动套印装置本身有问题的场合。

对策:检讨以下项目:

1. 操作过程的原因。

① 各辊筒是否运转正常。

② 制动调整是否良好。

③ 套版是否松了。

④ 左右印压压力是否一致,印压辊硬度是否良好。

⑤ 热风调整是否良好。

⑥ 基材是否厚薄不均。

⑦ 穿错膜。

⑧ 版辊尺寸递增不正常

2. 自动套正装置原因的场合。

① 开关没有插好。

② 接头位置是否良好。

③ 跟踪标记是否明确。例如定位器不良,或基材是否起皱,是否呈纵口蛇行状。

④ 检查磁铁和保险丝。

⑤ 反光板是否脏污。

二十二、色相变化

现象:印刷中印刷物的色调发生变化的现象。

原因:1. 油墨粘度变化的场合。

粘度变化使油墨的转移率及网点的转移面积产生微妙变化。特别是多色印刷场合会导致色调的变化

2. 室温和液温变化的场合

温度变化影响油墨的粘度,使转移状态发生变化从而导致色调变化。

3. 混合色色分的场合。

淡色油墨中有机和无机颜料的比重差异容易引起故障。特别是油墨槽中油墨流动不良而发生沉淀的场合。

4. 油墨吸湿变质导致发色低下的场合。

长时间印刷中,油墨的溶剂组成发生变化,空气的水分混入油墨中,有损害正常发色,使浓度低下。

5. 网点位置重叠的场合。

第一色和第二色网屏角度相同的场合,从高光部分到中间调部分网点重叠出现深浅两极端化,色调显著变化。

6. 其他,如油墨白化,版面被风吹也会导致色调变化。

对策:1. 保持固定的印刷速度和印刷粘度。

2. 印刷车间内保持恒温恒湿状态。

3. 油墨充分搅拌。

4. 多用真溶剂是消除其他故障的重要因素。

5. 制版方面解决。

6. 注意水性油墨的PH值的变化。

印刷条件变化导致色相变化

以下情况相必变化,印刷作业进行中一定要确定:

1. 粘度变化。

2. 刮刀更换时。

3. 印刷速度变化时。

4. 补充油墨时。

5. 加入溶剂时。

二十三、粘背

现象:印刷后的制品收卷、堆积时,油墨转移到薄膜的反面或薄膜粘在一起的现象。

原因:1. 溶剂的脱离性。

油墨的溶剂的组成影响较大(特别慢干溶剂)。版深过深或多色叠印的情况,溶剂挥发的绝对量大,油墨表面干燥太快,内部的溶剂挥发不出来,从而导致粘背的发生。

2. 温度

油墨中的连接料受热软化,且少量溶剂的存在,油墨的软化点低,收卷时由于烘箱加热使油墨处于软化状态,这是由于热引起的粘背。

3. 压力

收卷压力大时易引起粘背,特别是热伸缩性大的薄膜,收卷冷却后收缩,卷心的压力变得很大容易引起粘背。又印刷品图案的方向和印刷方向一致时,收卷后有油墨的地方厚,导致有油墨的地方压力过大,引起粘背。

4. 时间

印刷物保存时间过长易引起粘背。

5. 印刷基材

基材含增粘剂、润滑剂,防静电剂,防氧化剂,稳定剂等助剂会引起粘背。增塑剂是不挥发性溶剂,可迁移到油墨皮膜软化,这种问题很难解决。润滑剂和防静电剂会迁移到薄膜,使接着变差及油墨皮膜软化。

6. 内容物食品中的香辣料,动植物油,纤维的增塑剂,防静电剂,纺织助剂类可透过

薄膜转移到油墨里,使油墨软化。

对策: 1. 选择适当的稀释剂。

2. 印刷物一定要冷却。

3. 印刷物压力要小,收卷量,堆积量要小

4. 长期保持时压力较少状态(例如纵向堆积)。

5. 在冬季生产的薄膜增塑剂的添加量大,不能在夏季使用,在薄膜的名字里要注明。

6. 印刷前要根据内容物和包装构成选择适当的油墨。

二十四、缺漏

现象:和筛网现象相似,好象油墨不足情况,印刷面不平滑。

原因:某些原因印版上没油墨附着时出现这种现象。

对策:1. 用质量好的印刷版。

2. 调节刮刀。

3. 加大印压。

4. 调整油墨粘度、流动性、干燥速度。

5.消除油墨里的气泡。

6. 使用适当的薄膜。

7. 改变网屏角度,把屏边变细。

二十五、导辊脏污

现象:印刷好的油墨在导辊或转向棒时发生剥离,留在基材上形成脏污。

原因: 1. 干燥不良。

油墨干燥跟必上印刷速度,油墨附在反转辊上面,油墨表面干燥,内部干燥不良引起的情况较低多。

2. 接着不良

接着不良导致耐摩擦性差,所以在导辊旋转差,印刷面被划伤。

3. 冷却锟不完备

冷却水不正常流动,受热温度升高使用油墨软化。

对策:1. 调节油墨的干燥适应性。热量不充分,风力过大时易出现故障。使用慢干溶剂。

2. 解决油墨干燥适应性可解决故障

3. 确认冷却水,冷却锟筒旋转是否正常。

二十六、飞墨

现象:印刷机运转中油墨从印版转移到印刷物的时候产生雾状飞散现象。发生飞墨是由于基材的静电吸附,在图案部分形成斑点状脏污。与因静电引起的胡须现象不同

原因:1. 高速度印刷时易发生。包装凹版印刷速度在150---200m/min以上易发生,低速印刷没问题。

2. 连接料的拉丝性高的油墨,即高分子树脂油墨易发生。

3. 油墨印刷粘度高时易发生。

4. 阴影部分版深易发生。

5. 低温低湿的环境下易发生。

对策:1. 应急处理。

1)降低油墨粘度

2)增加真溶剂。

3)降低印刷速度。

2. 和油墨厂商谈更改油墨类型。

二十七、压辊脏污

现象:压辊部分在印刷中出现堆积的现象。套印不良是原因之一。

原因:压辊比印刷物宽,印刷非图案部分上极薄的油墨皮膜转移到压辊上,慢慢堆积,和由于脏版转移面转到被印物上有区别。压辊橡胶和油墨连接的亲和性强易发生(如氧化聚乙稀系油墨)和压辊橡胶亲和性低的硝化棉系,聚酰胺系油墨几乎没有此现象。脏版是引起此现象的基本原因。

对策:1. 采用脏版现象的对策。左右不平衡引起压辊脏污的情况多。

2. 使用油墨真溶剂具有耐性的压锟。

3. 比被印刷物宽出来的压锟部分用胶带卷上。

4. 尽量令压锟和被印刷物的宽度接近(实际上被印刷物宽度稍窄)。这种方法最有效,特别对长时间印刷。

二十八、刮刀线1

现象: 因为刮刀没有把版面非图案部分刮干净,出现拉线或脏版,然后转移到基材上的现象。印刷到一定程度后发生,线的中央能看到白芯。刮刀线随刮刀的移动而移动。版面用砂纸擦过后,拉线会暂时消失,过一会又会出现,此现象又称为“游丝”

原因:拉线多发生在油墨混入杂物,油墨中的助剂(例如腊)因温度的变化而析出,预料发生疑聚的场合。异物多半是由基材带入,使用高硬度颜料的场合,尽管颜料被磨成微粒也会发生拉线。脏版现象。亲水性颜料易出现脏版现象。又,油墨干的过快,刮刀难刮干净,干燥过慢非图案部分的附着物转移到薄膜上。

对策:1. 降低油墨的印刷粘度(降低粘性)

2. 印刷中防止异物混入(用跌丝网,布网过滤)。

3. 提高新墨的比例。

4. 确认锟筒有没有偏心。

5. 调整刮刀(研磨、压力、厚度、角度、位置)。

6. 确认镀鉻的表面状态(再镀铬也是方法之一)

7. 轻度发生拉线的场合使用快干溶剂有效。

二十九、刮刀线2

现象:多条竖线连接出现,线的数量一定,线集合在一起的宽度等于刮刀移动的距离,线出现的次数等于刮刀移动一回版辊回转的次数。

原因:版面上有微小的硬块,刮刀左右移动时,刮刀被擦伤,从浅线变成深线,版每回

转一次,线会变的越深。此种线较粗。

对策:1. 版面上有硬脏物的场合,研磨刮刀,清洗版锟。

2. 版面上有硬块的场合(一般不是颜料颗粒,而是树脂颗粒),刮刀尽量放轻,用砂纸研磨刮刀及版上有点的地方,连线多次无效,重新镀鉻。

三十、起皱

现象:在印刷中薄膜出现起皱现象。有不规则出现的情况。也有两端及中央出现的现象。

原因:从薄膜,辊筒,制动器三方面考虑原因,各方面的小故障使薄膜的压力无法平衡,导致起皱。

对策:1. 检查从哪个锟筒发生起皱。

2. 检查制动器的情况(调整送纸制动和张力)。

3. 检查辊筒是否有损坏、脏污、偏心。

4. 检查平衡度怎么样。

5. 检查压锟压力以及压锟压筒。

6. 检查薄膜是否有变化。

从以上6各项目考虑原因,从哪发生就从哪处理。

三十一、光泽不足

原因:1. 由于白化现象所致。

2. 树脂含量不足。

3. 颜料或添加剂的粒度过于粗糙。

4. 使用了无相溶性的树脂

5. 直接使用了已失去溶剂平衡的旧油墨

对策:1. 调整湿度,进行加热干燥。

2. 添加调墨油。

3. 尽量细化颜料及加剂。

4. 使用旧油墨印刷时应加入一些新油墨。

三十二、其他拖线

现象: 不规则间断性拖出较粗的线,印到膜上。

原因:1. 刮刀安装的不好,刮刀片安装的不平,支撑片不平或有异物(较厚的油墨)附在刮刀及支撑片上。

2. 环境条件。湿度过大,油墨分散性变差,印版不易刮干净;湿度过小,塑料薄膜易起静电吸附灰尘(灰尘落入墨中会直接损伤刮刀):环境温度过高时,溶剂挥发过快,环境温度过低,油墨溶解不良造成刮墨困难。

3. 光油版所用的磁棒有异色,污染了印版,被印到版面上。

对策:1). 重新安装刮刀。

2). 使车间保持适当的温湿度。

4. 清洗干净光油所使用的磁棒。

三十三、浅网印不上

原因:1. 胶辊压力不合适。

2. 刮刀角度过大,压力过大。

3. 油墨太稠,不易转印。

4. 版浅。

对策:1. 加大胶辊压力。

2. 减小刮刀角度,标准角度为45度。

3. 减小刮刀压力。

4. 降低油墨粘度。

5. 重制版辊。

在线留言

有什么疑问吗?有问题吗?我们是来帮忙的.给我们留言,我们会联系的。