凹版印刷版电镀工艺 - 铬电镀:电镀工艺流程,铬电镀的基本原理!

发布时间:

2017-09-08

1. 铬电镀工艺

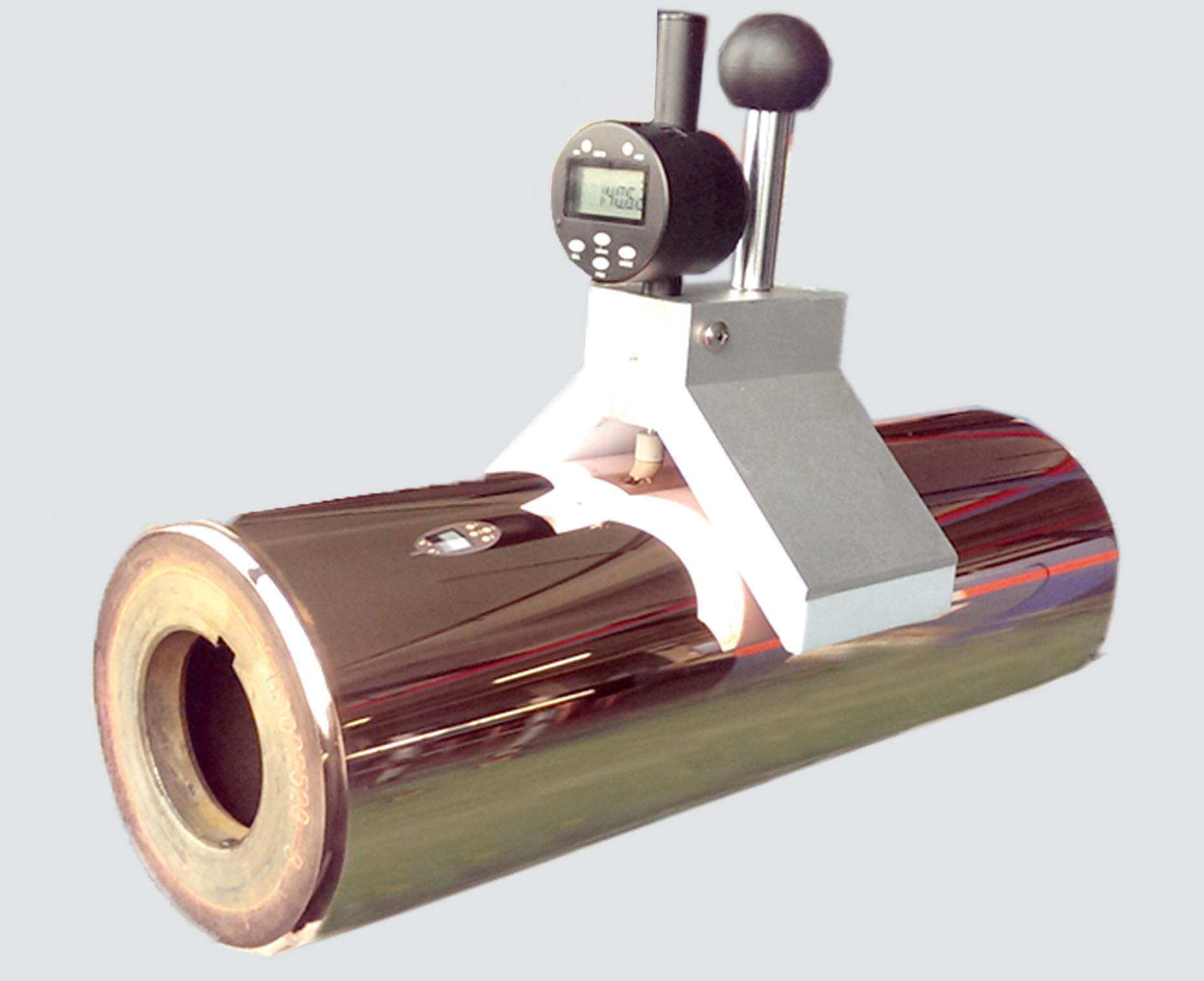

刻制滚筒 → 检验(合格) → 装配 → 滚筒清洗 → 铬电镀 → 抛光 → 自检(合格) → 移交最终检验(不合格,退回重新电镀)。

2.铬电镀的基本原理

铬电镀溶液铬酸一般以二铬酸盐的形式存在(H2Cr2O7),在高浓度铬电镀溶液中,它可以以三铬酸盐(H2Cr3O10)和四价铬酸盐(H2Cr4O13)的形式存在。当电镀溶液中仅含有铬酸盐而没有像硫酸这样的催化剂时,通入直流电只会在阴极释放氢气,而没有铬层沉积,相当于水的电解。在添加适量的硫酸催化剂后(CrO3:H2SO4=100:1)

1) 以下反应依次在阴极发生:

Cr2O72-+ 8H++ 6e → Cr2O3+ 4H2O ①

2H++ 2e → H2↑ ②

Cr2O72-+ H2O → 2CrO42-+ 2H+③

CrO42-+ 8H++ 6e → Cr↓ + 4H2O ④

从上述反应可以看出,铬电镀的阴极反应相当复杂。现在,利用胶体膜理论和铬电镀的极化曲线,我们简要描述铬电镀的机制。在电化开始时,首先发生的反应是六价铬还原为三价铬(反应式 ①),如图1的极化曲线的ab段所示。随着电位向负方向移动,电流密度急剧增加,产生三价铬的反应①速度非常快,电位移动到点b,此时电流达到最大值。在点b之后,电位达到氢离子沉淀的点,因此反应①和②同时发生。观察极化曲线的bcd段,随着电位向负方向移动,电流密度逐渐降低,表明电极表面的状态发生了变化。由于反应①和②消耗了大量氢离子,电极界面的pH值增加,形成一层基本铬酸胶体膜(Cr(OH)3·Cr(OH)CrO4),覆盖电极表面,增加了电阻,从而降低了电流密度。阴极表面pH值的增加为Cr2O72-离子转化为CrO42-离子创造了条件,导致反应③向右进行,CrO42-的浓度迅速增加。当电位移动到点d时,此点的相应电位ψ是铬离子的还原沉淀电位,反应④开始。段de是铬电镀的真实极化曲线,其中反应①、②、③和④同时发生,随着电位向负方向移动,反应④迅速加速。在催化剂硫酸根离子的作用下,覆盖电极表面的胶体膜溶解:这种溶解首先局部发生,然后逐渐扩展,暴露出基材的小面积,导致非常高的实际电流密度和显著的极化,使铬的还原以一定速度进行。新的铬层表面将再次形成胶体膜,胶体膜的溶解和形成继续循环,发挥重要的调节作用。SO42-的存在和在阴极生成的三价铬,虽然不直接参与电极反应,但对铬电镀层的质量至关重要。三价铬是胶体膜的重要组成部分;如果其浓度低,胶体膜难以形成或形成后薄且多孔,容易被硫酸溶解。此时,暴露的基材面积较大,低电流密度区域无法达到铬的沉淀电位,导致由于三价铬低而覆盖不良;如果三价铬的浓度高,胶体膜厚且致密,难以被硫酸溶解,铬层只能在原始晶粒上生长,导致粗糙的结晶和暗淡无光的电镀层。高硫酸含量容易溶解胶体膜,导致低电流密度区域没有铬层,类似于低三价铬的情况;硫酸不足导致的情况类似于高三价铬的情况,导致粗糙的铬层。因此,严格控制铬电镀中它们的浓度,特别是铬酸酐与硫酸的比值是至关重要的。铬酸酐与硫酸的比值。

在线留言

有什么疑问吗?有问题吗?我们是来帮忙的.给我们留言,我们会联系的。