凹版印刷版电镀工艺 - 铜电镀:标准的磨削和抛光工艺!

发布时间:

2017-09-02

凹版印刷版的铜镀层工艺:标准磨削和抛光工艺

为了达到最佳的光滑度,版筒必须经过精细磨削和抛光。因此,标准化磨削和抛光工艺非常重要。

(1) 标准磨削工艺应根据公司的设备条件进行。例如:

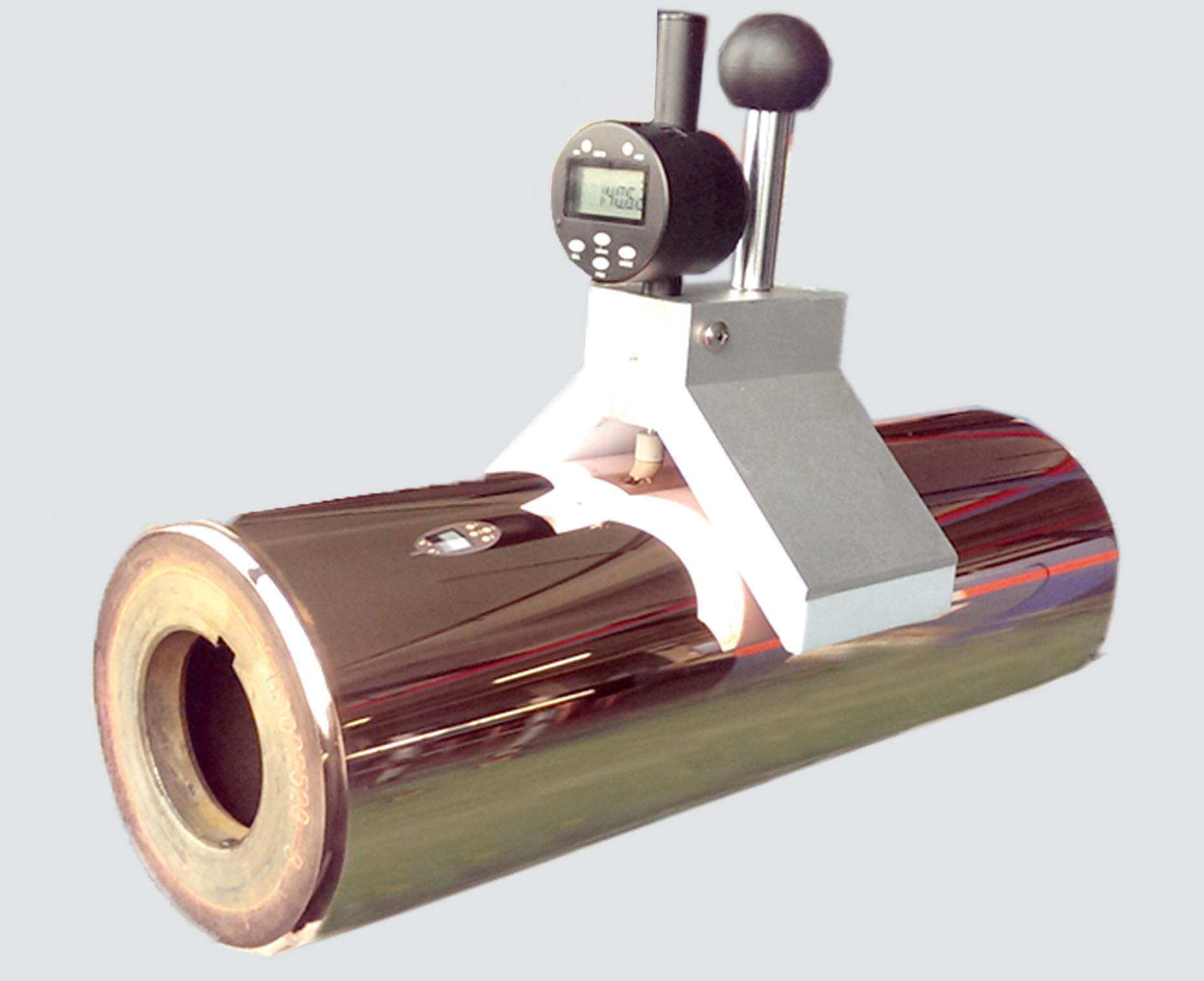

(a) 一些大型制版公司产品等级较高,使用瑞士制造的MDC polishmaster车床磨削机。加工后的版筒具有特别精确的同心度,几何精度误差小于0.005mm;版筒的表面光洁度达到镜面亮度;并且完全符合印刷适用性。为了获得高质量的版筒,应根据车床磨削机的条件建立四个标准化工艺流程。

① 新车床磨削机:筒铜层 → 车床磨削加工 → 电雕刻。

② 使用几年车床磨削机:筒铜层 → 车床磨削加工 → 抛光 → 电雕刻。

③ 使用多年车床磨削机:筒铜层 → 车床磨削加工 → 3000#精磨 → 抛光 → 电雕刻。

④ 老旧车床磨削机:筒铜层 → 800#粗磨 → 3000#精磨 → 抛光 → 电雕刻。

(b) 一些制版公司有许多电雕刻机且产品等级较高,使用MDC车床抛光机进行车床磨削和抛光 → 电雕刻,速度特别快。

(d) 一些制版公司有更多的电雕刻机但产品等级较低。为了减少设备投资,标准化工艺流程为:筒铜层 → 外圆磨床 → 800#粗磨 → 3000#精磨 → 抛光 → 电雕刻。

(e) 一些制版公司为了达到良好的磨削质量,标准化工艺如下:320#磨轮用于粗磨,留磨削量0.03mm,然后切换到800#磨轮磨去0.02mm,然后切换到2000#磨轮,最后切换到3000#磨轮进行精磨,磨削三遍。该工艺的缺点是磨削时间相对较长。此外,一些制版公司总结了一些经验,即注意一个技术细节,例如在最后两遍磨削时使用减慢磨石速度,降低磨石压力,并提高版筒转速,以减少800#磨轮的表面残留物,提高表面光滑度,效果良好。800#磨轮(f) 标准化粗磨

① 使用800#磨轮进行两遍粗磨。

② 在粗磨过程中,

磨轮不得振动,之后必须进行精磨。(g) 标准化精磨

① 磨削精度非常重要,关键在于3000#磨轮的选择,

建议使用Maituo公司的黄色3000#磨轮。② 在精磨过程中,必须小心认真,以防止磨痕、交叉线和毛刺等缺陷,并避免注射痕迹。

(8)

磨石速度应为版辊速度的整数倍,移动速度应为0.8-1.5mm/转,根据磨削机的质量和版辊的大小调整合适的参数。 (咨询Maituo公司以获取技术支持)(h) 版筒的标准化增量:根据印刷颜色顺序和不同基材,标准化参数如下:

① 小直径版筒的增量为0.02mm;

② 用于印刷纸的版筒增量为0.02mm;

③ 用于印刷OPP薄膜、PE薄膜及其他薄膜的版筒增量为0.03至0.05mm。确保没有反向增量,以保证精确的印刷对位。

(2) 标准化抛光工艺使用抛光机进行。

(a) 不抛光时,电流约为10A。

(b) 抛光膏的选择是最重要的;大多数公司使用以油为基础的抛光膏,主要由碳化硅制成,实际生产中证明非常有效。

(c) 在抛光过程中,抛光膏必须均匀涂抹,压力均匀,抛光力不应过大。

(d) 抛光一遍,特别注意确保两端抛光明亮;抛光后可以进行电子雕刻。

在线留言

有什么疑问吗?有问题吗?我们是来帮忙的.给我们留言,我们会联系的。